Optymalizacja integralności uszczelnienia: prawidłowa instalacja i przedłużenie żywotności uszczelki wysokotemperaturowej w przypadku arkusza uszczelki wysokotemperaturowej

2025.11.24

2025.11.24

Wiadomości branżowe

Wiadomości branżowe

W przypadku operacji przemysłowych związanych z wytwarzaniem energii, przetwarzaniem chemicznym i produkcją stali integralność uszczelnionego złącza działającego w ekstremalnych warunkach termicznych ma ogromne znaczenie. Niepowodzenie ** Arkusz uszczelki wysokotemperaturowej ** nie tylko prowadzi do przestoju systemu, ale stwarza znaczne ryzyko bezpieczeństwa. Uzyskanie trwałego, szczelnego uszczelnienia wymaga czegoś więcej niż tylko wybrania produktu wysokiej jakości; wymaga rygorystycznego przestrzegania technicznych protokołów instalacji i konserwacji mających na celu **przedłużenie żywotności uszczelek wysokotemperaturowych**. Jiangsu Jintai Sealing Technology Co., Ltd., poprzez swoją wysokiej klasy markę Nofstein, specjalizuje się w dostarczaniu zaawansowanych, przyjaznych dla środowiska rozwiązań uszczelniających, zapewniających doskonałą wydajność w wymagających branżach.

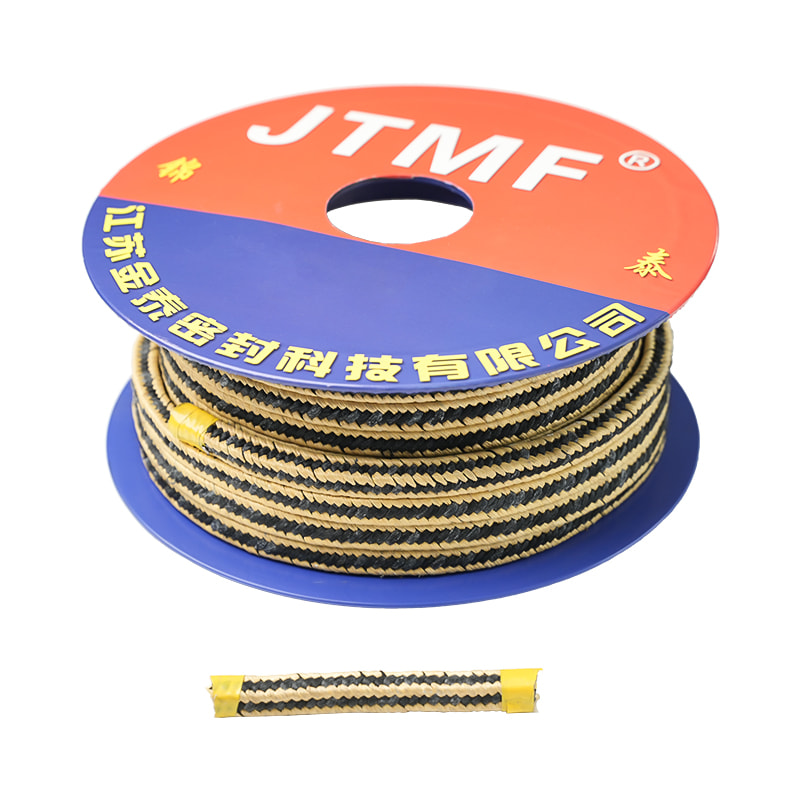

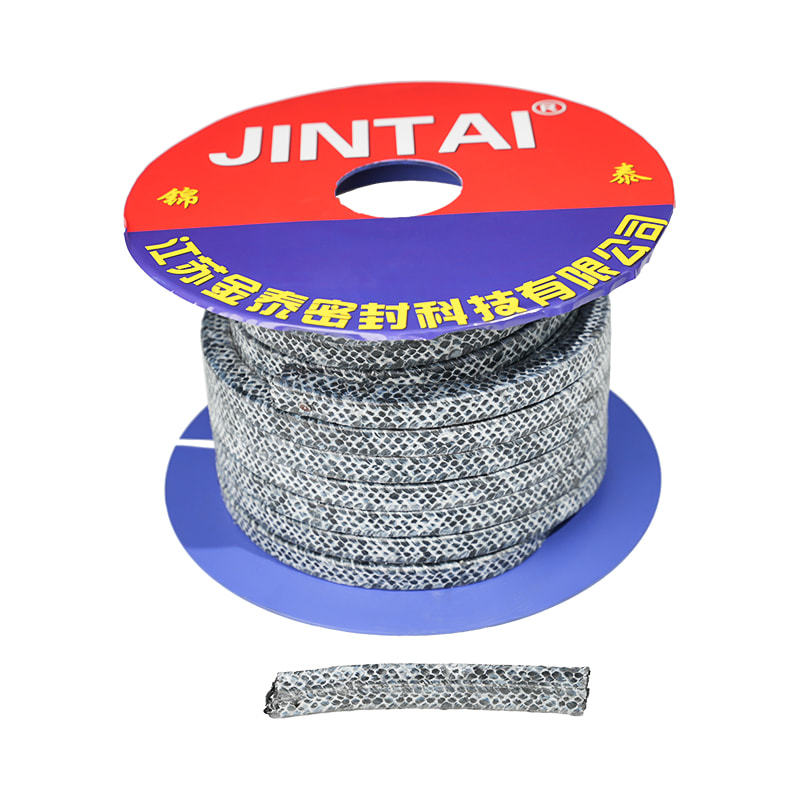

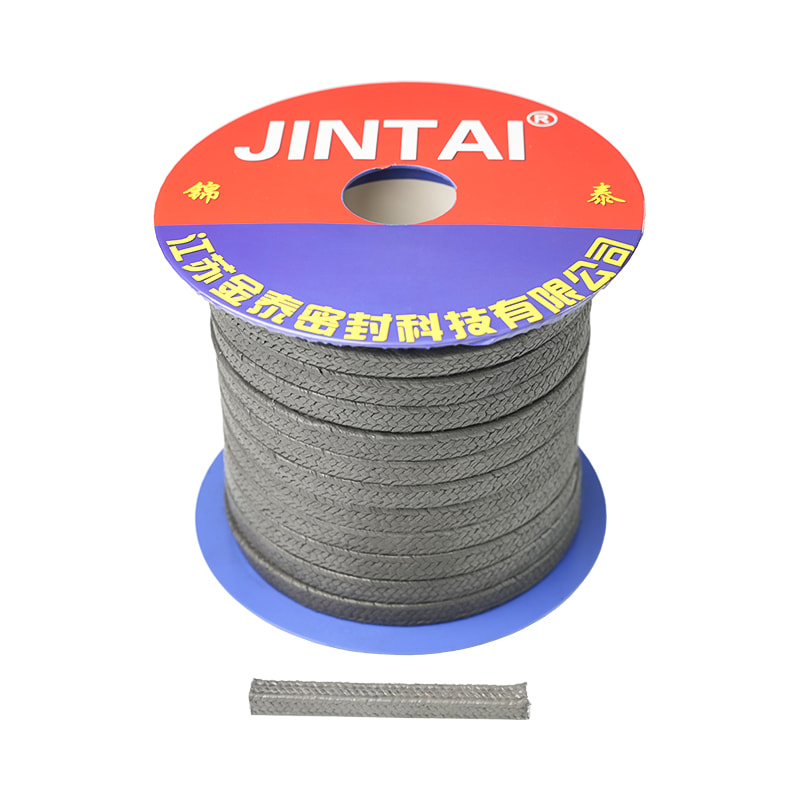

Ulepszony materiał uszczelek z arkusza PTFE bez azbestu 9900/9900N

Gotowość techniczna przed instalacją

Podstawą niezawodnego uszczelnienia jest odpowiedni materiał i odpowiednio przygotowany kołnierz.

Wybór materiału: przejście do Nieazbestowa uszczelka odporna na wysokie temperatury materiały

Przemysł zdecydowanie przeszedł na materiały **niezawierające azbestu uszczelek wysokotemperaturowych**, kierując się bezpieczeństwem i doskonałymi profilami wydajności. Nowoczesne kompozycje — takie jak materiały na bazie elastycznego grafitu, sprasowanych włókien syntetycznych lub miki — zostały zaprojektowane tak, aby zachować wytrzymałość mechaniczną i stabilność chemiczną znacznie przewyższającą tradycyjne arkusze na bazie azbestu. Materiały te zapewniają lepszą odporność na cykle termiczne i ataki chemiczne, umożliwiając operatorom instalacji bezpieczne i skuteczne **Przedłużenie trwałości uszczelek w wysokich temperaturach** w szerszym zakresie warunków pracy.

Opanowanie Przygotowanie powierzchni kołnierza do uszczelek

Skrupulatne **przygotowanie powierzchni kołnierza** pod uszczelki to często pomijany krok, który decyduje o powodzeniu uszczelnienia. Powierzchnie kołnierzy należy dokładnie oczyścić, aby usunąć wszelkie pozostałości starego materiału uszczelki, rdzy, farby lub zgorzeliny. Ponadto wykończenie powierzchni (chropowatość, zwykle mierzona jako średnia arytmetyczna chropowatości Ra) musi mieścić się w specyfikacji producenta uszczelki (np. 125 do 500 mikrocali Ra). Powierzchnia zbyt gładka może nie zapewniać wystarczającego tarcia, aby zapobiec wydmuchowi, natomiast powierzchnia zbyt chropowata będzie wymagać nadmiernego obciążenia śrubą, aby wypełnić niedoskonałości.

Procedury instalacyjne i wskaźniki inżynieryjne

Precyzyjne zarządzanie naprężeniami jest podstawą skutecznego montażu uszczelek.

Nauka Moment dokręcenia uszczelki specyfikacje

Przestrzeganie rygorystycznych specyfikacji **Momentu montażu uszczelki** jest niezbędne do ustalenia początkowego, niezbędnego naprężenia uszczelniającego. Niewystarczający moment obrotowy nie pozwoli na osiągnięcie wymaganego minimalnego naprężenia w osadzeniu (znanego jako współczynnik „Y”), co prowadzi do natychmiastowego wycieku. I odwrotnie, nadmierny moment obrotowy może zmiażdżyć **wysokotemperaturową uszczelkę**, prowadząc do uszkodzenia konstrukcji i szybkiej utraty obciążenia śrub. Właściwe napięcie, często osiągane przy użyciu skalibrowanych kluczy dynamometrycznych lub napinaczy hydraulicznych, zapewnia ściśnięcie materiału uszczelki do optymalnej gęstości.

Porównanie: Zalecany i nadmierny moment obrotowy (wpływ na działanie uszczelki):

| Stan zastosowania momentu obrotowego | Naprężenie osadzenia uszczelki | Ryzyko niepowodzenia |

|---|---|---|

| Poniżej zalecanego momentu obrotowego | Poniżej minimalnego naprężenia osadzenia (Y) | Natychmiastowy wyciek (ryzyko wydmuchu) |

| Nadmierny moment obrotowy (zbyt mocno dokręcony) | Powyżej maksymalnego naprężenia projektowego | Kruszenie strukturalne, szybkie **Pękanie uszczelki w wysokiej temperaturze** |

Łagodzenie Pełzanie uszczelki w wysokiej temperaturze relaks

**Płazanie uszczelki w wysokiej temperaturze** Relaksacja to zjawisko, w którym materiał uszczelki ugina się i traci grubość pod wpływem długotrwałego obciążenia i ciepła, co powoduje z czasem utratę naprężenia śruby. Ta utrata naprężeń jest główną przyczyną długotrwałych wycieków. Aby temu zaradzić, zwłaszcza w przypadku elastycznego grafitu lub sprasowanych włókien **Nieazbestowych materiałów uszczelek wysokotemperaturowych**, często wymagana jest obowiązkowa procedura „ponownego dokręcania na gorąco”. Wiąże się to z ponownym dokręceniem śrub po osiągnięciu przez złącze temperatury roboczej, kompensując początkową relaksację materiału i pomagając **Wydłużyć żywotność uszczelki w wysokich temperaturach**.

Trwałość i konserwacja po instalacji

Całkowita żywotność uszczelki zależy od ciągłego monitorowania i jakości materiału.

Strategie do Przedłuża żywotność uszczelek w wysokich temperaturach

Aby **przedłużyć żywotność uszczelek wysokotemperaturowych**, protokoły konserwacji powinny obejmować procedury kontrolowanego rozruchu (stopniowe zwiększanie temperatury i ciśnienia w celu umożliwienia stabilizacji materiału) oraz regularne kontrole. Zastosowanie zaawansowanych produktów uszczelniających takich marek jak Nofstein, które wykorzystują doskonałe procesy mieszania i produkcji, stanowi podstawę wysokowydajnego materiału o niskim pełzaniu, który lepiej wytrzymuje cykle termiczne i zmniejsza częstotliwość interwencji związanych z ponownym dokręcaniem.

Zapewnienie jakości w łańcuchu dostaw

Jako wiodące przedsiębiorstwo zajmujące się technologią uszczelniania, Jintai Sealing zapewnia, że każda dostarczana przez nas **wysokotemperaturowa płyta uszczelniająca** jest produkowana pod rygorystyczną kontrolą jakości (certyfikat ISO 9001/14001). Nasze produkty, które pomyślnie przeszły test ochrony środowiska CiT oraz krajowy test niemetali, potwierdzają niezawodność i zgodność z normami bezpieczeństwa naszych płyt **Bezazbestowych uszczelek wysokotemperaturowych**, zapewniając naszym partnerom z branży spedycyjnej, energetycznej i chemicznej certyfikowane, niezawodne rozwiązania uszczelniające.

Wniosek

Skuteczne uszczelnianie w środowiskach o wysokiej temperaturze jest wyspecjalizowaną dziedziną techniczną. Specjaliści B2B muszą wybierać wysokiej jakości materiały **nieazbestowe uszczelki wysokotemperaturowe** i rygorystycznie wykonywać wszystkie etapy montażu, od skrupulatnego **przygotowania powierzchni kołnierza** pod uszczelki po precyzyjne specyfikacje **momentu dokręcenia uszczelki** i łagodzenia **pełzania uszczelki w wysokiej temperaturze**. Stosując się do tych protokołów, operatorzy instalacji mogą znacznie poprawić niezawodność systemu i skutecznie **Przedłużyć żywotność uszczelek wysokotemperaturowych**. Jintai Sealing Technology jest gotowa sprostać wymaganiom dużych projektów dzięki naszym doskonałym produktom uszczelniającym Nofstein.

Często zadawane pytania (FAQ)

- Jaki jest typowy maksymalny limit temperatury dla arkuszy **nieazbestowych uszczelek wysokotemperaturowych**? Limit temperatury różni się znacznie w zależności od materiału: arkusze sprasowanych włókien zwykle wytrzymują temperaturę do 450°C, podczas gdy wzmocnione, elastyczne arkusze grafitowe lub mikowe często wytrzymują temperatury przekraczające 1000°C w określonych, kontrolowanych warunkach.

- Dlaczego w przypadku **wysokotemperaturowej blachy uszczelniającej** konieczne jest „ponowne dokręcenie momentu na gorąco”? Ponowne dokręcanie na gorąco jest konieczne, ponieważ podwyższone temperatury powodują, że materiał uszczelki ulega początkowemu odkształceniu plastycznemu lub **pełzaniu uszczelki w wysokiej temperaturze**, co prowadzi do mierzalnej utraty obciążenia śruby. Ponowne dokręcenie przywraca kluczowe naprężenie szczątkowe potrzebne do zapewnienia szczelności.

- W jaki sposób wartość Ra **Przygotowania powierzchni kołnierza** dla uszczelek wpływa na skuteczność uszczelnienia? Wartość Ra (średnia chropowatość) wpływa na zdolność uszczelki do „wgryzania się” w kołnierz. Jeśli Ra jest zbyt wysokie, uszczelka nie może wypełnić rowków, powodując wyciek. Jeśli jest zbyt niska, uszczelka jest podatna na ruchy boczne i potencjalne wydmuchanie.

- Jaka jest różnica między współczynnikiem „m” a współczynnikiem „y” w obliczeniach **Momentu dokręcania uszczelki**? Współczynnik „y” to minimalne naprężenie ściskające (psi lub MPa) wymagane do początkowego osadzania materiału uszczelki. Współczynnik „m” to wymagany mnożnik stosowany do utrzymania uszczelnienia pod ciśnieniem roboczym, biorąc pod uwagę ciśnienie płynu. Obydwa są istotne dla prawidłowej specyfikacji **Momentu dokręcania uszczelki**.

- Jakie oznaki wskazują na potrzebę **przedłużenia żywotności uszczelek wysokotemperaturowych** poprzez konserwację lub wymianę? Najbardziej bezpośrednim wskazaniem jest wyciek zewnętrzny. Inne objawy obejmują nadmierne rozluźnienie obciążenia śrub, widoczną degradację (pęknięcia lub zmiękczenie) materiału wokół krawędzi kołnierzy lub zauważalny wzrost emisji niezorganizowanych wykryty przez sprzęt monitorujący.

inż

inż